录入时间:2023-11-06 14:55:17 点击数:4208 【返回】

摘 要: 在冶炼行业,炉渣是冶炼过程中的主要固体废弃物,排放量约为钢产量的10%〜12%。据权威信息部门统计2019年全年粗钢产量为9亿多吨,则钢渣排放量约为1亿多吨。在炉渣处理过程中,大部分采用废水进行水淬热闷工艺处理,处理过程中产生大量的蒸汽。蒸汽中含有大量的钙、颗粒物、有害气体和可凝结物。特别是在冬春两季,车间内烟雾弥漫,能见度非常低,严重影响了生产。对操作工人造成健康危害,对周围设施造成腐蚀,对环境造成了一定的污染,是雾霾形成的主要部分。对这部分有色烟羽治理及颗粒物的深度处理,减少大气污染物排放,提高空气质量,加强员工的身心保护有重要意义。本文介绍了有色烟羽和颗粒物深度净化技术工艺,并对水浴紊动混合射流技术的推广应用进行了详细说明。

关键词:有色烟羽、可凝结物、深度治理、水浴、紊动、混合射流、协同治理

1、有色烟羽及颗粒物治理意义

近年来,随着我国逐步实施超低排放政策,污染排放日益改善。2017年,有色烟羽治理成为大气污染防治工作中的一个新动向。2+26个城市等地陆续出台了有色烟羽治理的相关措施,明确要求热电、冶金、化工等行业,应采取烟温控制及其他有效措施,消除有色烟羽现象。

目前,在国内冶金行业,钢渣热焖处理工艺应用较为普及,可有效消解尾渣中的游离Ca+、Mg+,大大改善钢渣处理的卫生条件,提高钢渣资源的利用效率。因此,该工艺近几年在大型钢铁联合企业得到了广泛的应用和发展。

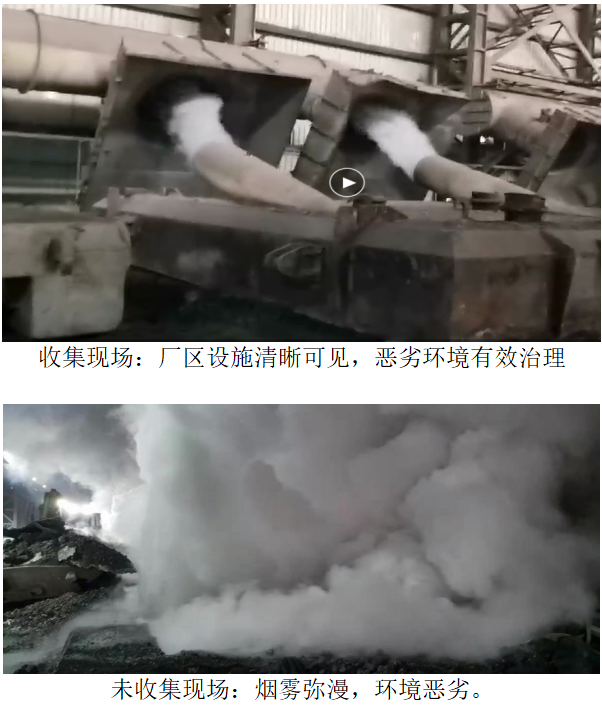

在热焖过程中,炉渣温度在800~1400°C之间,需要水的急速冷却降温才能得到品质良好渣粒。焖制1吨钢渣大约消耗水0.4~0.6吨左右。由于温度较高的原因,其水的蒸发量大,蒸发是水量的60%~70% 。以年产600万吨钢的企业为例,年产炉渣70多万吨,占钢产量的10~12%左右。热焖渣消耗水量约30万吨/年;水蒸发量约15~20万吨/年。蒸汽中含有大量的钙、超细悬浮物、渣颗粒、有害气体和可凝结物。特别是在冬春两季节,车间内烟雾弥漫,能见度很低,严重影响了生产,且给员工身体健康造成很大危害。这部分蒸汽排入大气之后,水分蒸发,其中的钙、悬浮物、可凝结物会成为二次粉尘。这些二次粉尘是自由结晶而成,比表面积大、体重较轻,颗粒极为细小,会长期飘浮在空中,不易沉降,并且会形成富集,成为我们检测到的PM2 .5颗粒物主要来源,当遇到天气扩散条件不好时,就产生了霾,湿度大的时候就衍变成雾霾。因此,对有色烟羽治理,降低颗粒物、PM2.5和PM10,控制雾霾天气形成,具有重要的意义。

如下图:

2、当前治理技术

(1)除尘技术:目前,除尘技术共分两大类,一是干法物理除尘,而是湿法沉降捕集。布袋除尘法、干法电除尘法、湿法电除尘技术主要是脱除相对大颗粒粉尘为主,对于超细颗粒物是很难去除的,对于产生二次粉尘的离子态物质更是没有办法捕捉。湿法除尘,具有除尘、过滤有害气体的功能,但除尘效率相对较低,很难实现超低排放标准。近年来,这些技术虽有改进,但都未脱开原有技术原理,因此,技术上没有重大突破。从国外(美、日等国)引进的喷淋、喷雾加布袋等其它技术,在原理上没有新的突破,所用设备造价也很高。

(2)有色烟羽治理技术主要有两种工艺,即烟气冷凝技术、烟气冷凝再热技术。

烟气冷凝技术:烟气冷凝技术是对烟气出口的湿饱和烟气进行冷却,使得烟气沿着饱和湿度曲线降温,在降温过程中含湿量大幅下降,从而减少烟气中的水分。主要代表技术有:相变凝聚器、冷凝析水器、 烟气余热回收与减排一体化系统等。

烟气冷凝再热技术:烟气冷凝再热技术是先将烟气温度降至45°以下,实现有效的冷凝、雾滴凝冰和沉降,降低烟气含湿量,然后再将烟气升温至55°以上,使烟气升温增加扩散速率。

综上所述,现有的除尘技术和有色烟羽治理技术,很难实现多效兼顾和超低排放的要求,也就是说没有适合热焖炉渣这种工况条件的技术和设备。现有技术虽然有所改进,但都未脱开原有技术原理,技术方面没有重大突破。因此,未来的除雾、除尘技术是向着节能、减排、高效、集成的路线继续演变。开发节能、高效协同脱除多种污染物的技术具有重要意义和市场应用价值。

3、创新技术简介(水浴紊动混合射流烟气净化技术)

水浴紊动混合射流烟气净化技术主要应用于大气污染防治领域,可高效去除有色烟雨、粉尘、二次颗粒物、PM2.5、PM10和控霾作用。是一种独特的烟气净化技术,适合各种含油、含水、含盐、含尘、含有害气体等高温复杂工况条件。不仅有较高的除雾除尘效率,特别是对微米级颗粒物和可凝结物(二次颗粒物)具有极高的去除效率,而且还有良好的动量传递特性和优越的传热、传质效能。具有湿式洗涤法的优点,同时克服了诸多缺点。因此,可应用于高温气体的冷却、吸收和提高反应速率等,具有节能、高效、清洁、实用等特点,是目前除雾除尘技术及设备的更新换代产品。

4、技术工艺

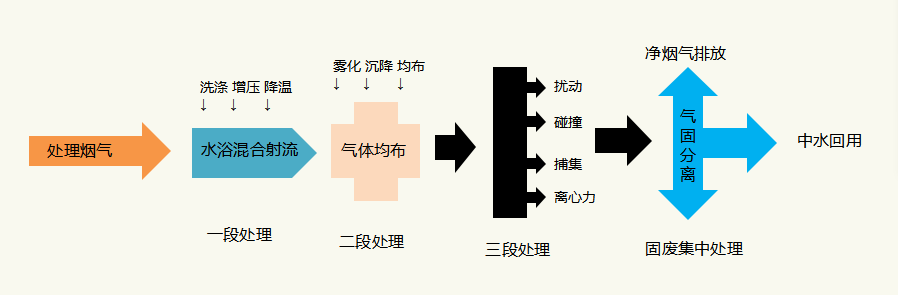

技术采用水浴、多级、分段式烟气净化工艺,应用了创新发明专利技术。依据流体学相关原理,采用特殊流场设计,开发出水浴混合紊动射流净化技术。通过气、液两相压力调节,形成紊动混合射流。把水雾粒径与粉尘粒径大小、气量和液量比例控制在一定倍数范围之内,雾滴与粉尘处于非弹性碰撞状态,使水雾、粉尘进行有效的吸附聚结。这种混合紊动射流在压力作用下,通过“蜂巢式”均衡排气装置,进行混合紊动射流水浴过程。在水浴过程中,混合紊动射流速度较高,与周围静止介质发生动量和质量交换,促使介质表面积迅速扩大和极速更新,并释放动量传递特性和优越的传热、传质效能,并可高效的去除漂浮的粉尘颗粒、吸附有害气体,实现一级高效净化。

在气液两相交界处,通过相互作用,再加两相的压力调节和喷淋落水的击打作用,形成水幕、水膜、水帘和泡沫层。水雾和微小颗粒物在穿过折流板、水膜、泡沫层、水帘和喷淋层的时候,由于气体与极大的且迅速更新的液体表面接触,会产生颗粒物多次碰及撞捕集机率,使气体中的粉尘和有害物质再次被吸附净化,完成烟气二次多层净化手段。

为避免细小雾滴及裹挟的微小颗粒逃逸,采用强化旋流方式对烟气进行横向高速切割碰撞铺集,促使细小水包尘凝并融合,为气夜再次分离创造条件。形成旋流的同时,长大的雾滴裹挟烟气中的尘粒受离心力作用,被抛附在器壁上,顺器壁直流而下,汇流浆液池中进行沉淀,上清水循环使用,固废进行无害化处理,完成多级深度净化工序。此外,旋线布置与水平切向呈一定角度,高速旋转过程中,能够产生顺流压差,有利于烟气外排,从而实现“低阻”的目的。凭借开发的高分子复合除尘、捕雾材料,实现细小及微米级的颗粒物高效捕集和气液分离。

5、技术路线

6、工艺示意

7、技术创新点

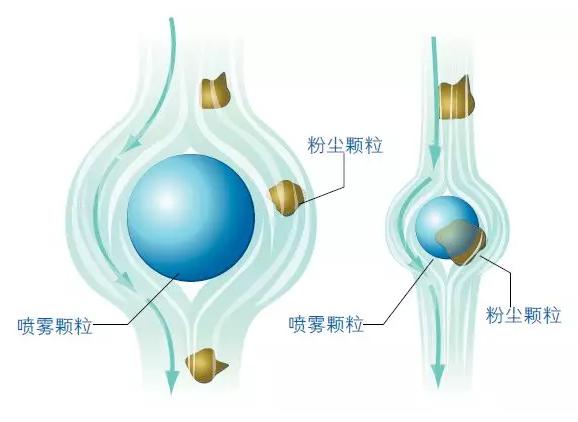

利用气、液两相压力调节,把水雾粒径与粉尘粒径大小、气量和液量的比例控制在一定的倍数范围之内,处于非弹性碰撞状态,可以高效的去除漂浮的粉尘颗粒,水雾颗粒与粉尘颗粒进行有效的吸附而聚结成团,极大的提高工作效率。

如下图:

8、主要技术参数

|

|

单位 |

数值 |

|

粉尘排放 |

mg/ Nm³ |

≤10mg/ Nm³ |

|

除尘效率 |

% |

≥99.9 |

|

除雾效率 |

% |

≥90 |

|

压缩空气耗量 |

Nm³/h |

0 |

|

压力损失 |

Pa³ |

<1000Pa(本体) |

|

出口烟温 |

℃ |

<45℃ |

|

过滤风速 |

m/min |

2~5 |

|

回收冷却水 |

T/h |

≈80 注:渣日处理量15000吨为例 |

9、工程案例

10、技术特点

(1)尘(含PM2.5)、雾、有害气体深度净化及传质、传热多重效能。

(2)较宽范围的气量适应能力,可以适应 50%~100%的气量变化而不降低洗涤效率。

(3)不结垢、不堵塞,适合各种烟气。

(4)设备阻力低、占地面积少,施工时间短,与同类产品对比,能耗降低10-30%。

结束语

水浴紊动混合射流技术是国际烟气净化领域的一项先进技术,具有高效、节能、创新、集成等特点。现已被广泛应用于冶金、 化工、建材、废气燃烧、石油化工与精炼等多个行业。科技含量高,创新性能强,节能、减排效果显著,具有较高的市场推广和应用价值。